創造的な表現力

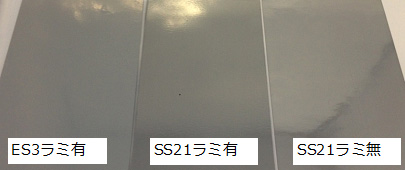

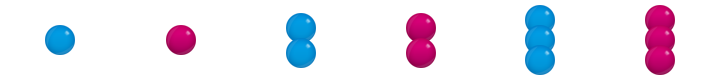

①ES3のシルバーにラミネートを使用した場合、メタリック感がなくなる

②SS21のシルバーはラミネートを使用しても、輝度は失われない

SS21は3年相当の耐候促進試験後でも初期のES3光沢度よりも5%倍高い

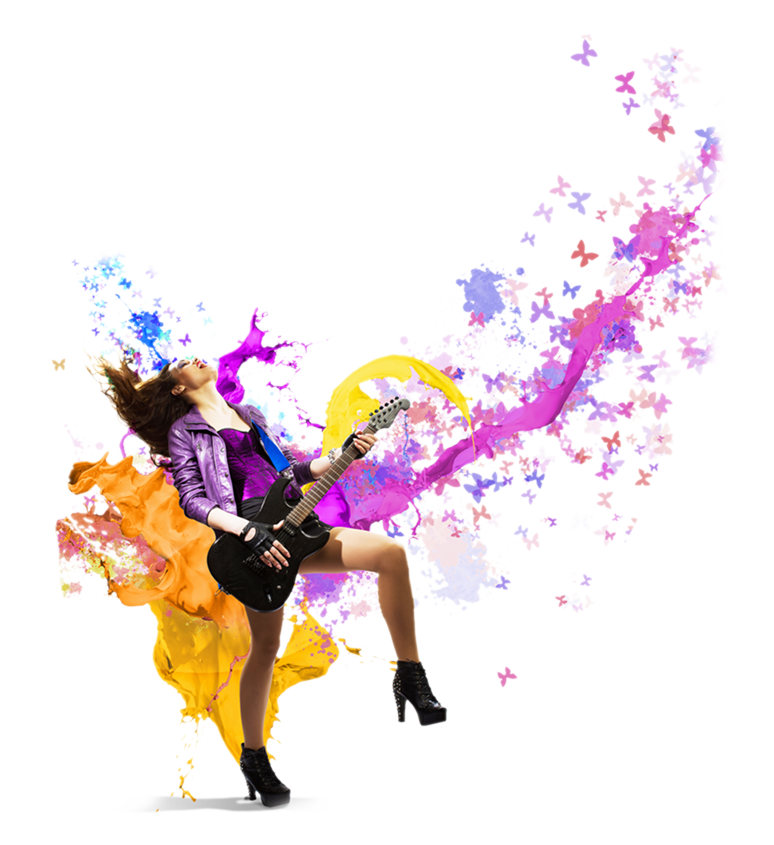

創造的な表現力

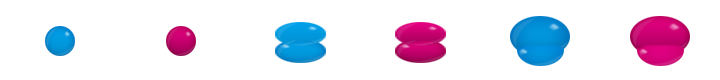

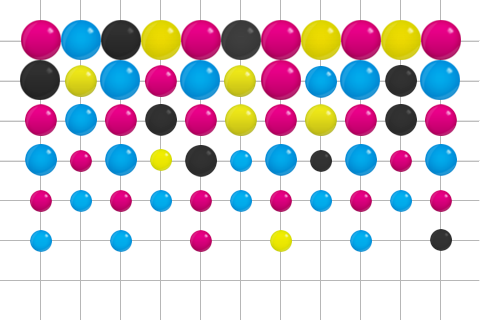

Mimakiが新開発したオレンジインクをプロセスカラーとして搭載可能。色再現領域(ガマット)が広く、4 色インクジェットプリンタでは再現が困難とされてきたオレンジ色の表現性を大幅にアップさせることに成功しました。食品、コーポレートカラーなど、こまやかな色再現を求められるデータのプリントに自信を持てます。

オレンジインクを使用時に比べ、鮮やかさが少ない

明るく、鮮やかなオレンジを表現

創造的な表現力

Mimaki新開発のライトブラックインクの搭載により、グレースケール出力時に最適のグレーバランスを実現。

色転びがない、モノクロデータを美しくプリントできます。

創造的な表現力

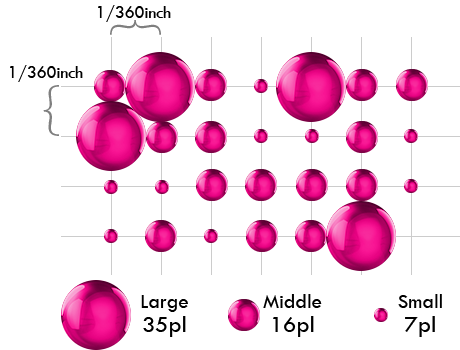

カラーの下にホワイトインクをプリントすることで、透明メディアや下地の色映りを避けたい有色メディアにも高発色でプリントすることが可能に。Mimaki独自のインクテクノロジーに加え最大35plの大滴吐出により、従来を上回るホワイト濃度を実現しました。

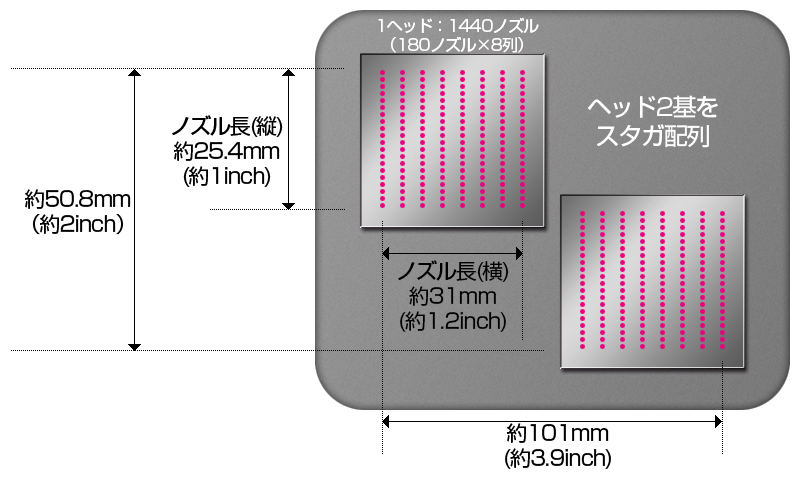

圧倒的な生産性

プリントヘッドを2列にスタガ配列させた新機構で、従来機では別工程で行われていた白×フルカラープリントを同時に行います。これにより、プリント効率が2倍に向上しました。白×フルカラープリントにより、透明素材や有色素材など、地色の影響を受けやすい素材でも色鮮やかで鮮明な仕上がりを可能にします。※SPには白インクまたはクリアコートをセット可能

圧倒的な生産性

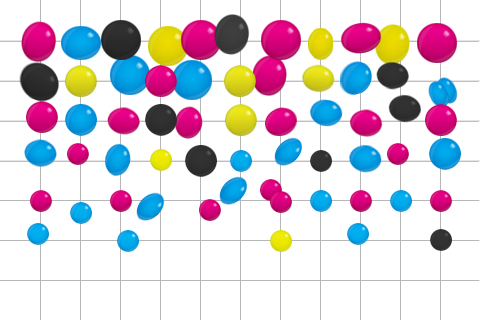

※CMYK4色 360x360dpi,Bi バナープリントの場合 最大35plのドロップサイズが高速モード(低解像度)での作業を可能に!

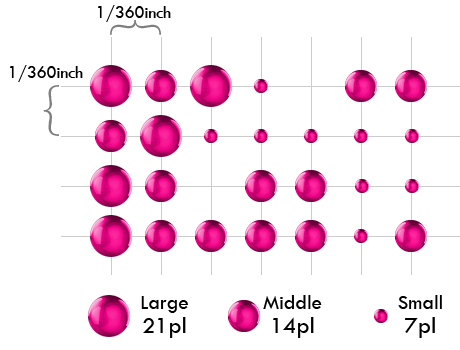

JV300-130/160は、4pl/7pl/8pl/14pl/16pl/23pl/35plの最大7種類のドロップサイズから、インクの種類やプリントモードごとにLarge/Middle/Smallの3段階で自動選択し、常に最適化されたドロップサイズでプリントをするため、高速モードでも高濃度プリントが可能。

低解像度ではドット間の隙間が大きい

低解像度でもドット間の隙間が狭まる

圧倒的な生産性

パスをグラデーション調にプリント

パスをグラデーション調にプリントミマキテクノロジー

パスの境界付近をグラデーション調にプリントして重ねることにより、バンディング(パスとパスの間に発生する横縞)の発生を回避することに成功しました。パスの境界付近はインク滴を間引いて吐出されるため、乾燥ムラの発生も起きにくく、双方向縞も回避されます。

ミマキテクノロジー

インク滴の波形をコントロールすることにより、吐出角度、形状、着弾位置を常に最適な状態でプリントします。インク着弾位置精度の向上により、にじみ、ムラ、抜けが限りなく発生しにくく、デザインイメージに忠実な高画質プリントを実現します。グラデーションの滑らかさ、粒状感を感じさせない平面表現に自信を持てます。さらに、文字、線、エッジ部のシャープさにも目を見張ることでしょう。

異なるドットサイズであっても、真円に近い形状で、まっすぐに吐出

↓

高い着弾位置精度で高画質プリント

ドット間に隙間ができたり、ドットが重なって しまうため、画質が粗くなったり色ムラが 発生したりします。

ドットが重なり合うことが無いため、 ザラツキ(粒状感)のない仕上りになります。

ミマキテクノロジー

3wayインテリジェントヒーター

特許番号登録

| 日本 | 4889059 |

|---|---|

| 米国 | 8.444.262 |

| 中国 | ZL 200910222559.8 |

ミマキテクノロジー

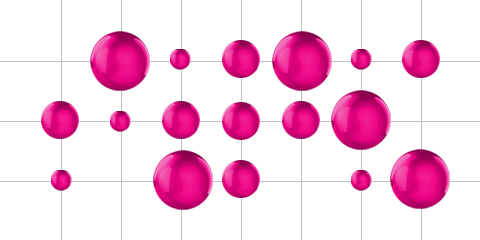

インクをLarge/Middle/Smallの3段階でドロップサイズを打ち分けることにより、

4色プリントでもスムーズなグラデーションや、粒状感のない滑らかな人肌を表現します。

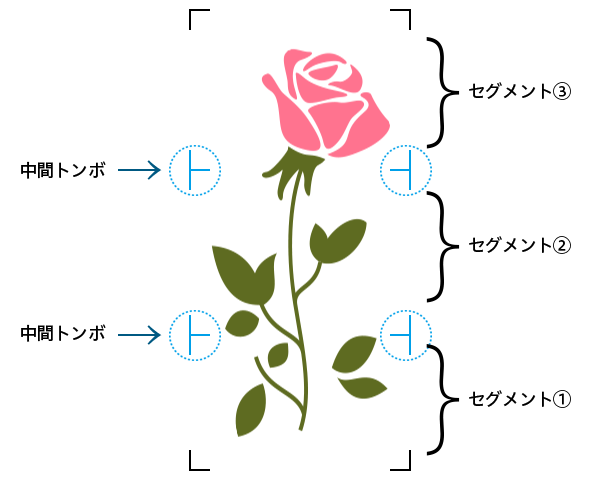

コピーして複数プリントされた印刷物のトンボをそれぞれ自動で連続的に読み取り、個々に自動補正しながら正確に輪郭カットします。

ロールメディア1本を巻取りながらカットできるため無人運転での大量出力が可能です。

カットの開始点と終了点をオーバーラップ させることにより、厚いメディアや粘り気が あるメディアでも切り残しなくカット

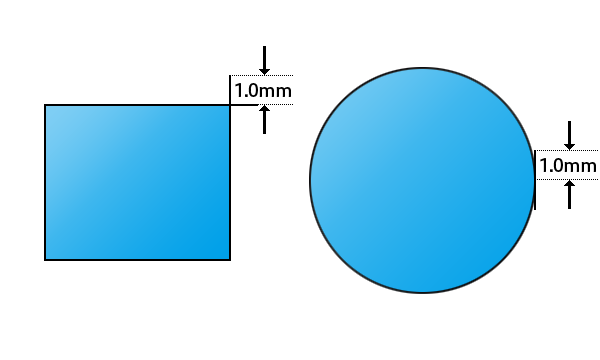

オーバーカット長を指定するとカット開始時に指定長分だけ手前からカットし、終了時には行き過ぎてからツールをアップします。 (設定値OFF,0.1~1.0mm)

鋭角を含むデータをカットする際に、エッジ部をシャープにカット

オーバーカットのように、終始点のみをオーバーラップさせるのではなく、全ての角でオーバーラップしてカットします。 鋭角を含むデータをカットする際に、エッジ部をシャープにカットできます。

ピンチローラーを手動ではずす or ピンチローラーを外さない or メディアの両端のみでピンチローラーを使用

インクが十分に乾燥していない場合・・・

カットしてからプリントするため・・・

トンボを付けてデータをコピーした際に、トンボ間の余白をゼロにすることができます。 従来ではトンボ間に4mm~10mmの余白を必要としましたが、ゼロマージントンボを使用することでトンボ間の余白が0mmになるためメディア無駄を削減できます。

通常の内向きトンボ

ゼロマージントンボ

○mまでの出力をする際にはトンボを使用せず、デッドスペースを最小限にすることが できます。メディアの無駄を最小限に抑えることができます。

ゼロマージントンボの場合

トンボ無しの場合

台紙を残してカットします。

台紙を残してカットします。

わずかにつなぎ目を残しながら 台紙までカットします。ステッカーの姿切りや、POPの折り目をつけることができます。

送り方向の中間トンボを読み取り、セグメントごとに補正してカットすることにより、長尺の画像でも正確に輪郭をカットできます。

安定した連続運転によって高品質なプリントを行っていただけるよう、ノズル状態を常にチェックし、問題が起きた場合に自動クリーニングする機能を搭載しました。プリント中のエラー、プリント終了などをアラームメールでリアルタイムに報告する機能もプラス。

安全運転サポートパック

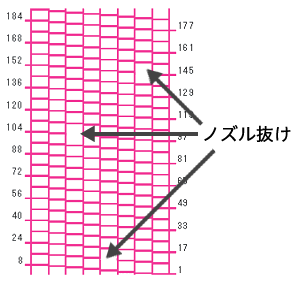

光軸センサーにより、ノズルの状態を出力データ間で自動でチェックします。 ノズル抜けを検知した場合、自動でクリーニングを行いプリントを開始するため、ノズルが抜けたままプリントを継続してしまうことがありません。

安全運転サポートパック

メンテナンスを行ってもノズル抜けが改善されない場合には、別のノズルを使用することで正常にプリントできます。

ノズルが抜けている番号をマシンに登録

(1ノズル列あたり最大10ノズルまで登録可能)

ノズルの状態により、ノズルリカバリーを活用しても復旧できない場合があります。

・最低パスを使用する場合、ノズルリカバリーは機能しません。