事例&コラボ

地元長野県のスポーツチームを3Dプリンタで応援! 大型3Dプリンタでオブジェを制作

コラボレーション

MIMAKIの取り組み

地元長野県のスポーツチームを3Dプリンタで応援!

大型3Dプリンタ「3DGD-1800」を使用し、信州ブレイブウォリアーズ「ウェイン・マーシャル選手の等身大フィギュア」及びAC長野パルセイロ「ボールスタンド」を制作し贈呈しました。

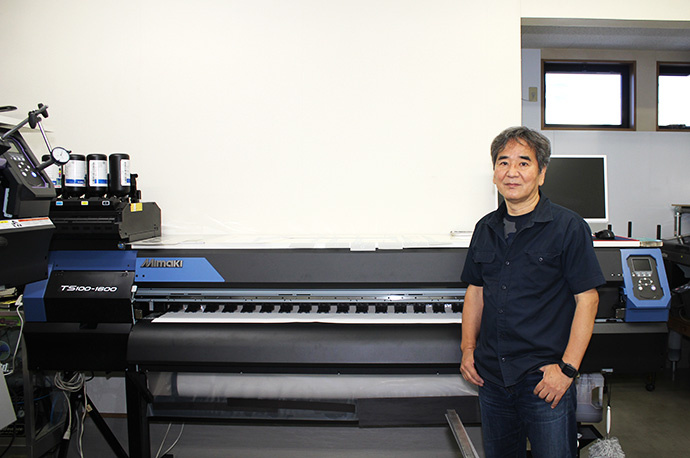

メインマシン2台を同時入替という大胆なプランを躊躇なく実行に移す:プリント&ステッカーの店 T-port様

課題

改善

個人顧客がメインのため、小ロット多品種対応を効率よく作業できるマシンを探していた。

昇華転写プリンタ「TS100-1600」とプリント&カット機「CJV300-160 Plus」を導入。安定した稼働に加え、プリント&カット機のIDカット機能により作業効率がアップした。

導入した製品

3Dプリンタ「3DGD-1800」で造形した大型モニュメントを長野県東御市に寄贈 ~伝統的な製法(粘土造形)による造形物を未来の技術(3Dスキャナと3Dプリンタ)で再現~

コラボレーション

MIMAKIの取り組み

ミマキ本社所在地の長野県東御市に3D技術で貢献!

大型3Dプリンタ「3DGD-1800」を使用した大型モニュメントを長野県東御市に寄贈。トップアスリートが訪れる湯ノ丸高原のGMOアスリーツパーク湯ノ丸に設置されました。

使用した製品

秩父神社所蔵の彫刻「つなぎの龍」を3Dプリンタ「3DUJ-553」で忠実に再現

コラボレーション

MIMAKIの取り組み

秩父神社様、有限会社原製作所様、株式会社晃和ディスプレイ様と「つなぎの龍」高精度複製品を作成

江戸の名工「左甚五郎」作「つなぎの龍」をフルカラー3Dプリンタ「3DUJ-553」で忠実に再現

使用した製品

UVプリンタで小ロット多品種、4色+白インクのフルカラー印刷に対応。納期短縮も実現:株式会社 八幡屋礒五郎様

課題

改善

今までは印刷機器、印刷技術が無いため外注製造にて缶のフタへ名入れサービスを行っていた。外注する際も最低ロットの制限(最低50個以上など)があり、ほしい数量以上の個数を作らなくてはならない点や、単色での表現しかできずデザインの制限があり悩んでいた。

UVインクジェットプリンタ「UJF-7151 plus」のダイレクトプリントで、最低1個から、フルカラー印刷に対応。写真印刷にも対応できるようになり、納期も約2カ月かかっていたものが、4~6週間と短くなった。

導入した製品

UVプリンタで世界に一つだけのオリジナルウォッチを提供できるサービスを開始:スウォッチストア原宿様

課題

改善

ファッションやアートの街原宿でのフラッグシップストアオープンには新しいサービスが必要と考えていた。

店舗にUVプリンタ「UJF-6042MkII」を常設することで、世界に一つだけのオリジナルウォッチ製作サービスが可能になった。

導入した製品

UVプリンタとカッティングプロッタの導入で取扱い商品が増え、ノベルティ分野での新規受注が増加:株式会社 テルモ様

課題

改善

ロールタイプのインクジェットプリンタでは対応できない立体物への印刷依頼が増加し、外注では短納期の仕事に対応できず、クオリティ面での失敗も多かったため、頭を抱えていた。

フラットベッドUVプリンタとカッティングプロッタの導入で、短納期への対応はもちろんのこと、今までできなかった様々な商材へのダイレクト印刷が可能となり、ノベルティ分野での新規受注が増加。試作品が自社で気軽に作成できる点にもメリットを感じている。今後はUVプリントを前面にアピールし、よりお客様に近い存在であり続けたい。

導入した製品

デジタル機でフィルム製品からラベルまで~ワンストップサービスを提供する総合印刷会社:松本印刷株式会社様

課題

改善

ラベル印刷の内製化や通販事業の推進等、時代の変遷に伴う需要の変化を見極め、提案型企業として地域活性化に貢献したい。

小型から大型まで全12台のミマキ製IJPとカッティングプロッタで、ラベルはもちろん、サインからオリジナルグッズまで様々な製品を製造。今後は小型IJPの台数をさらに増やし機動力を増強したい。

導入した製品

コロナ禍でも安定して出力業務を継続できている。インクジェット出力現場の声 2021 - 工事関連の看板製作の現場:東京標識株式会社様

課題

改善

工事現場用看板の製作に、短納期・約100m²/月の出力に対応できるインクジェットプリンタを導入したい。

JV100-160の導入により、要望通りの生産量はもちろんのこと、2ℓのバルクインク供給システムを採用することでインクコストの削減にも成功。シートの自動裁断機能も作業負担軽減に繋がっている。今後はグラフィックや写真が入った看板も製作していきたい。

導入した製品

森山大道作「Lip Bar」 世界的アーティストの作品の印刷をミマキ製品にて実現:KAMU kanazawa様

コラボレーション

MIMAKIの取り組み

「KAMU kanazawa」の展示スペース「KAMU L」にて、森山大道のインスタレーション作品「Lip Bar」のプリント制作に協力。

UVプリンタ「UJV100-160」でインスタレーション作品「Lip Bar」のプリントに協力させていただきました。

使用した製品