事例&コラボ

製品導入事例

カット作業の効率や精度を高め、新規顧客も開拓 品質第一の少数精鋭企業が太鼓判を押す、カッティングプロッタ「CFX」のコストパフォーマンスと拡張性:株式会社プリントハウス・カネコ様

課題

改善

カッティング仕事の対応力アップ、ならびに効率化を図りたい。

CFXの導入後、一日にカットできる量が大幅に増加し、トータルで受注できる仕事量が増えたため売上・利益がアップ。さらに残業時間が減り、社員の満足度も高い。さらなる効率化を求め、本体導入から5ヶ月でテーブル拡張を決定。

サイン製作にとどまらないCJV150の可能性 ロングセラーを裏打ちするカット精度の高さ アパレル用途で今も活躍の場を広げるワケ:有限会社サンプロ様

課題

改善

アパレル用途に、生産性が高くカット精度の高いマシンが欲しい。

他社機を利用していた際はカットのずれが発生したりカットしきれていなかったりしたが、CJV150は全ての問題をカバー。色の鮮やかさはお客様からの評価も高く、ミマキのサポート体制にも満足。

導入した製品

UV約40台で1ヶ月に10万個生産!グッズの雄が見据える未来図とは?:シンクイノベーション株式会社様

課題

改善

商品の在庫を多く抱えるようになり、困っていた。

無地素材へ自社でUVプリントする手法に切り替えたことで、在庫の心配がゼロに。事業を順調に拡大し、現在はUV機約40台でのグッズ製作に加えて布プリント、アクリルコーティングなども対応。

生地の在庫を持たず、究極のオンデマンド・テキスタイル生産を可能とする「TRAPIS」:L.A. Print Labs社

課題

改善

以前は生地の種類毎に複雑なプリント工程の構築が必要だった。手間も水も大量に使い、時間もお金も掛かっていた。

TRAPISの導入によって、生地の前処理や後処理の多くのステップを省くことができた。1つのシステムで幅広い素材に対応できるため、社内に在庫を持たず、お客様が持ち込む生地を必要な分だけプリントしている。「お客様の生地のこだわりを大切に」

導入した製品

サイン・ディスプレイ事業のスタートアップに最適な1台 JV100-160が圧倒するコストパフォーマンスに迫る:株式会社エヌズサイン様

課題

改善

2人でサイン製作会社を起業。できるだけ早く短期間でイニシャルコストを抑えながらハイクオリティな作品が製作できるマシンを購入したい。

キャンペーンを利用してコストを抑えながらプリンタ、ラミネートマシン、カッティングプロッタの3種を購入。発注から2週間で納品、導入後は色にこだわりを持つお客様からも一発OKをもらえるように。仕事の幅も広がり、これからは元々強かった展示・イベント関連の仕事を増やしたい。

高画質・ハイスピードにとどまらないJV330の優れたユーザビリティ 現場目線の追求とアフターフォローで培われた信頼感:株式会社エシック様

課題

改善

ベタの色再現が安定せず、他社機からの買い替えを検討していた。大型看板を出力した際に繋ぎ目が目立ってしまい、クレームを受けた経験も。

赤色のベタなど、濃淡の強い色から淡いフェミニンな色まできれいに出るように。画質も申し分なく、品質を向上させながら従来の1.2倍も作業効率が上がった。

導入した製品

アームロボなしの現場はもう考えられない!導入1ヶ月で大きな改善を実感:有限会社エムコーポレーション様

課題

改善

アニメグッズ制作の依頼が殺到し、納期に間に合わせるために夜勤が必須に。時間や体力に余裕がなくなり、抱えている仕事で頭がいっぱいになってしまった。

日中から夜中までM2COAがプリント工程を自動で行うため夜勤はゼロになり、仕分けや事務など人間にしかできない作業に時間を使えるように。外注していた作業を内製化して費用を抑えることにも成功し、気持ちにも余裕が。精神面・時間面・費用面の3つで大きな改善に繋がった。

導入した製品

タクシー配車アプリのカーラッピング広告でダウンロード数が約2倍に!ステッカーやシールなど社外の依頼まで受注に成功:株式会社kmGオートアシスト様

課題

改善

自社タクシー配車アプリのプロモーションを効果的に行いたい。タクシーの車内外に掲出するステッカーやシールの購入費を低減したい。

自社タクシー配車アプリの広告をUCJV300で製作し、カーラッピングすることで、ダウンロード数は約2倍に。どの広告キャンペーンよりも成果を上げることに成功。多層印刷を用いた車窓シールやカーラッピングの製作を完全内製化し、社内外の依頼を請け負う。耐候性も3年経過したが問題なく、今後は事業所の内装演出にも意欲。

導入した製品

コロナ禍をバネにグッズ製造販売事業を立ち上げ新たな販路を開拓:株式会社日創サポートシステム様

課題

改善

コロナ禍の影響により、新たな販路開拓が必須に

昇華転写プリンタ、UVプリンタ、ラミネーター、カッティングプロッタなどを購入し、細かなニーズに対応できるスポーツ関連グッズ専門の製造販売事業を社内で立ち上げ

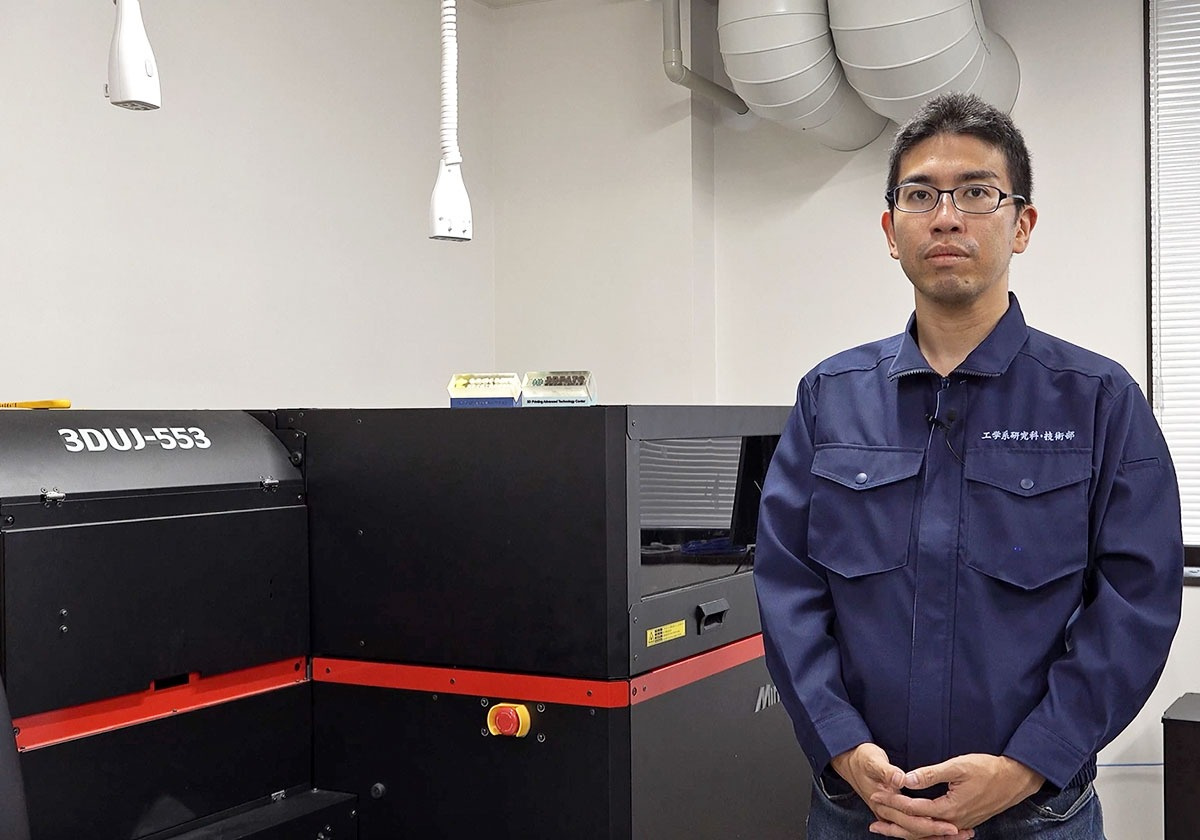

3DUJ-553で3D造形の手間と時間を削減&フルカラー出力を有効活用して用途を大幅拡大:東京大学様

課題

改善

これまでは、3Dプリンタでの出力に時間がかかることに加えて、研磨、着色などの後処理に手間がかかっていた。また、発色があまり良くなく出力が思い通りにならないことがあった。

一度に出力できるサイズが大きくなり、手間と時間を大きく削減。削る、磨くといった後処理も必要ないレベルで出力できた。また、着色作業が必要なく3Dデータのまま色を表現できるようになり、用途が広がったことで様々な学部のオファーを実現できるようになった。

導入した製品